Abgaskontrolle nach BImSchV

.

Was ausführlich gesprochen als Bundes-Immisionsschutzverordnung bekannt ist, wird meistens in Kurzform als BImSchV bezeichnet. Diese beinhaltet eine überschaubare Fülle an wichtigen Informationen zur Beurteilung von Feuerungsanlagen.

.

.

Gemeint sind die Kesselanlagen, die meistens jährlich zur Wartung anstehen. Dieser Bericht bezieht sich auf Gas- und Ölfeuerungen. Häufig werden diese gerade innerhalb der Heizperiode gewartet und erfahren abschließend eine Beurteilung durch den Anlagenmechaniker. Diese Beurteilung ist dann zwar nicht unbedingt amtlich, setzt aber den Betreiber der Anlage über den Zustand des Kessels in Kenntnis. Die amtliche „Segnung“ erhält der Kessel dann vom Schornsteinfeger. Die Messprozedur ist festgeschrieben und unterliegt der in diesem Bericht beschriebenen Verordnung.

.

Die Messdaten

Diese Verordnung ist übrigens aufgrund eines Gesetzes geschaffen worden, dem Bundes-Immissionsschutzgesetz. Der Charakter der Verordnung ist also nicht „Ach, sei doch so nett und mach mal…“, sondern „du sollst…, du musst… ansonsten gibt’s Ärger“. Der Anlagenbetreiber und sein Wartungsbetrieb werden also abschließend kontrolliert. Es ist daher sinnvoll die Messmethode der BImSchV zu kennen und zu berücksichtigen. Die Abgasverluste errechnen sich aus den Werten der Abgastemperatur in °C, der Verbrennungslufttemperatur in °C, und entweder dem CO2-Volumengehaltes im Abgas in % oder des O2-Volumengehaltes an Sauerstoff im Abgas in %. Die einfachste Erfassung bezieht sich auf die Verbrennungslufttemperatur. Diese wird ermittelt in dem einfach die Raumtemperatur gemessen wird. Im Zweifel reicht sogar ein Quecksilberthermometer dazu aus. Zu den anderen Werten kommt man nach Würdigung entsprechender Vorgaben der BImSchV. Nachfolgende Abschnitte klären wo und wie die Werte für die Abgastemperatur und die Volumengehalte verordnungskonform ermittelt werden.

.

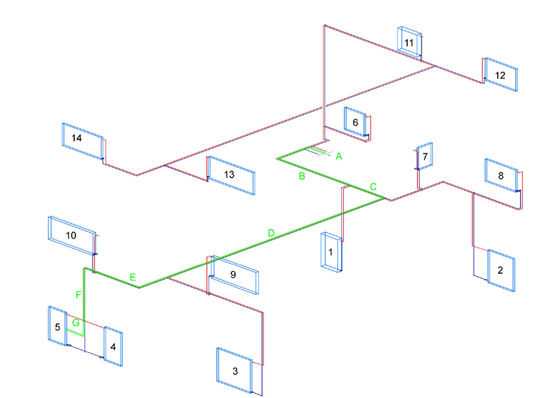

Die Messöffnung

Je weiter die Messöffnung vom Kessel entfernt ist, umso deutlicher wird das Abgas auf dem Weg zum Schornstein abgekühlt. Umgekehrt gilt natürlich sinngemäß das Gegenteil. Zu nahe am Ausgang des Kessels zu messen, würde recht hohe Temperaturen zur Folge haben. Die Vorgabe der BImSchV besagt, dass der Abstand der Messöffnung dem zweifachen Durchmesser des Verbindungsstückes entsprechen soll, gemessen ab Abgasreinigungseinrichtung oder Wärmetauscher. Bei einem Abgasrohr von 80 mm Durchmesser wird dies beispielsweise also 160 mm betragen. Eine Ausnahme ist zulässig, wenn so genannte reproduzierbare Messergebnisse an anderer Stelle gemessen werden können.

.

.

Der Messzeitpunkt

Eine Messung direkt nach Kesselstart wäre genauso unsinnig wie eine Messung nach Vollaufheizung mit Maximaltemperatur. Sinn ist es ja, den Einsatz des Wärmeerzeugers unter praxisnahen Bedingungen zu ermitteln. Daher wird ein Zeitraum von zwei Minuten nach dem Brennerstart abgewartet um frühestens die Messung einzuleiten. Der Wärmeerzeuger sollte dabei nicht eiskalt sein. Gefordert ist eine Temperatur von 60 °C. Natürlich gilt diese Temperaturvorgabe nur für Kessel, die unter normalen Bedingungen diesen Wert auch erreichen. Ein Niedertemperaturkessel mit gleitender Regelung kann daher bereits bei Temperaturen unter 60 °C durchgemessen werden. Es zeigt sich im Verlauf noch, dass dieser Umstand recht entscheidend ist.

.

Der Messpunkt

Der so genannte Kern des Abgasstromes ist der entscheidende Punkt zu Messung. Gemeint ist die heißeste Stelle am Querschnitt der Messöffnung. Dieser Kern lässt sich in der Praxis und mit den heute üblichen Messgeräten recht einfach finden. Da moderne Temperaturfühler mit dem angehangenen Messgerät die Temperatur des gemessenen Abgases fast ohne zeitliche Verzögerung anzeigen, ist die Suche nach dieser heißesten Stelle im Abgas recht einfach.

.

.

Ablauf und Berechnung

Szene zur Messung: Die Raumtemperatur wird aktuell gemessen. Der Ölkessel ist seit etwas mehr als zwei Minuten in Betrieb. Die Messöffnung, in etwa zweifachem Abstand des Abgasrohrdurchmessers hinter dem Kessel, wird geöffnet und der Temperaturfühler mit der Ansaugöffnung für das Abgas eingeführt. Es wird der heißeste Punkt an dieser Stelle gesucht und die Messdaten vom Sauerstoffgehalt im Abgas werden für diese Stelle ermittelt. Bleibt noch die Aufgabe, die gemessenen Daten in eine Formel einzugeben. Die Formel der BImSchV zur Ermittlung der Verluste ist ein wenig konstruiert und entspricht daher eigentlich nicht den üblichen Gesetzen der Physik. Man spricht daher von einer zugeschnittenen Größengleichung. Hier werden die berühmten Äpfel und Birnen in eine Topf geschmissen, verrechnet und raus kommt noch nicht einmal Kompott sondern ein Salatteller. Sei’s drum.

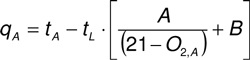

Die Formel lautet:

.

.

Es bedeuten:

qA = Abgasverlust in Prozent

tA = Abgastemperatur in Grad Celsius

tL= Verbrennungslufttemperatur in Grad Celsius

O2,A= Volumengehalt an Sauerstoff im trockenen Abgas in Prozent

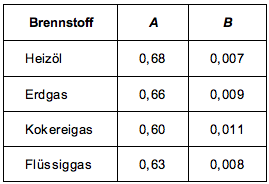

Die beiden festen Werte A und B sind abhängig vom eingesetzten Brennstoff. Folgende Werte wurden der BImSchV entnommen:

.

.

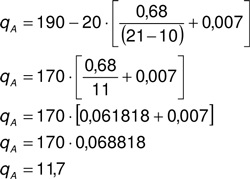

Beispiel für die Messung eines ölbefeuerten Kessels mit 25 Kilowatt Leistung:

Messergebnisse I:

Raumtemperatur im Aufstellraum: 20 °C

Abgastemperatur im Kernstrom: 190 °C

O2-Volumengehalt im Abgas: 10 %

Eingesetzt in die Formel ergibt sich dann:

.

.

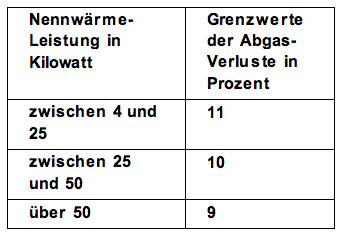

Der Abgasverlust dieser Anlage beträgt also 11,7 %, gerundet 12 % und erfährt prompt eine Bewertung. Nach BImSchV ist dieser Wert für einen ölbefeuerten Kessel mit 25 kW Leistung inakzeptabel. Diese Annahme rührt aus der Tatsache, dass die BImSchV nicht nur die Messanweisung vorgibt sondern auch Grenzwerte vorschreibt. Diese maximalen Abgasverluste betragen abhängig von der Leistung:

.

.

Mit zunehmender Leistung müssen die Anlagen also immer effizienter verbrennen.

.

Durchgefallen und dann?

Drei Werte müssen gemessen werden. Zwei davon lassen sich durchaus beeinflussen. Der dritte Wert, nämlich die Temperatur der Verbrennungsluft, ist für eine Einflussnahme ungeeignet. Die Abgastemperatur jedoch ist ohne Zweifel eine entscheidende und beeinflussbare Größe. Wäre die Vorgabe der BImSchV nicht so wie sie nun mal ist, so könnte man die Messung beispielsweise auch bei sehr niedrigen Kesseltemperaturen durchführen. Kurz nach dem Brennerstart und bei einem auf Raumtemperatur abgekühlten Kessel würde die Abgastemperatur recht niedrig ausfallen. Klar, ist doch die Wärmeübertragung der Abgase an „kalte“ Kesselwände besser als an „heiße“ Kesselwände. Das Frisieren von Messwerten in diesem Bereich, nach dieser Methode, ist jedoch weder für den Anlagenbetreiber noch als Vorbereitung auf den Schornsteinfegerbesuch sinnvoll. Denn der misst letztlich wieder unter vorgegebenen Bedingungen und hohe Abgasverluste kämen ohnehin wieder ans Tageslicht. Erster Schritt ist natürlich das Reinigen des Kessels. Denn Verunreinigungen wie Ruß erschweren die Wärmeübertragung der Flammen an die Kesselwände. Nach einer gründlichen Kesselreinigung sind die Abgastemperaturen in der Regel deutlich niedriger. Sollte dies nicht ausreichen kann es sinnvoll sein beispielsweise die Belastung des Kessels zu senken. Anstatt 25 Kilowatt Leistung einzustellen könnte dieser Wert auf vielleicht 20 kW reduziert werden. Öldurchsatz und damit die Flammengröße wären verringert, die Tauscherfläche bliebe aber gleich groß, was in der Regel zu geringeren Abgastemperaturen führt. Wichtig ist natürlich, dass der Kessel und Brenner für diese Änderung geeignet ist.

.

.

Alles eine Einstellungsfrage

Die zweite Einflussgröße auf die Berechnung ergibt sich über den Volumengehalt an Sauerstoff im Abgas. Je kleiner dieser Wert ist, desto geringer werden die Abgasverluste. Ein Wert von 10 % ist recht hoch und kann über die Einstellung der Luftzufuhr angepasst werden. Der Hintergrund dieses Ansatzes ist schon etwas schwieriger zu durchblicken. Fakt ist, dass das fein verdüste Heizöl mit der Umgebungsluft zusammenprallt. Heizöl besteht aus Kohlenstoff (C) und Wasserstoff (H) und möchte sich mit dem Luftsauerstoff (O2) zu Kohlendioxid verbinden. Dazu schaufelt der Ventilator normalerweise eine angepasste Luftmenge in den Verbrennungsraum. Zuviel Luft ist genauso schädlich wie zuwenig. Zuviel Luft bedeutet, dass ein unnötiger Ballast an Luft erwärmt wird, der dann anschließend ungenutzt zum Schornstein rausjagt. Zuwenig Luft bedeutet, dass nicht jedes Kohlenstoffatom beziehungsweise Wasserstoffatom sein entsprechendes Sauerstoffatom bekommen kann. Die beiden brennbaren Bestandteile C und H würden also nicht komplett genutzt. Daher ist dieser Einfluss verbrennungstechnisch unbedingt über eine korrekte Einstellung herzustellen. An dem beispielhaft beschriebenen Kessel wurden Änderungen vorgenommen. Der ehemals durchgefallene Kessel soll die folgenden Werte bei einer BImSchV-gerechten Messung hervorbringen.

.

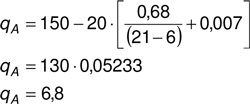

Messergebnisse II:

Raumtemperatur im Aufstellraum: 20 °C

Abgastemperatur im Kernstrom: 150 °C

O2-Volumengehalt im Abgas: 6 %

Eingesetzt in die Formel ergibt sich dann:

.

.

Der Kessel hätte nach dieser Korrektur Abgasverluste von rund 7 % und wäre mit seinen 20 kW jetzt im grünen Bereich.

.

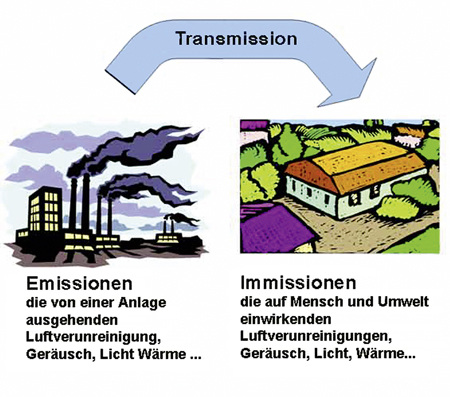

Die BimschV beruht auf Erfahrungen und verlangt das technisch machbare und sinnvolle. Emissionen (hier also die Abgabe von Abgasen) werden in Grenzen gehalten während man Mensch und Umgebung vor unnötigen Immissionen nach Möglichkeit schützt.