Wasser ist eine besondere Flüssigkeit. Schon die Tatsache, dass es bei Temperaturen zwischen 0 und 100 °C in flüssiger Form vorliegt, ist eine Besonderheit.

Nach seinen verwandten Substanzen, wie beispielsweise Schwefelwasserstoff oder Ammoniak, müsste es eigentlich erst bei Temperaturen von weit unter –50 °C flüssig werden. Zudem besitzt Wasser eine hohe Wärmekapazität, außerordentliche Verdampfungsenergie und ist ein hervorragendes Lösungsmittel für viele Substanzen. Dieser besondere Mix der Eigenschaften macht das Wasser für Leben und Technik unverzichtbar. Vor allem seine Kompaktheit und die hohe spezifische Wärmekapazität machen es zu dem am häufigsten eingesetzten Wärmeträger in Heizungsanlagen.

Die Härte ist das Problem

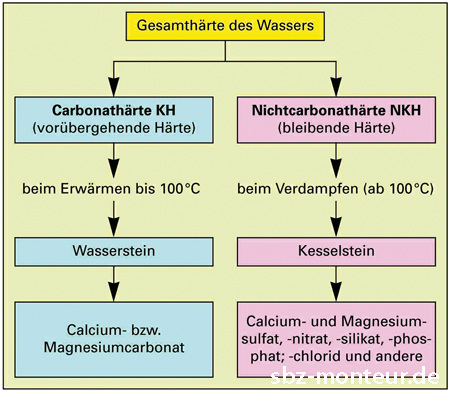

Aber auch hier ist nicht alles Gold, was glänzt. Wird Wasser als Wärmeträger in einer Heizung eingesetzt, dann ergeben sich durch die darin gelösten Calcium- und Magnesiumsalze Probleme. Man spricht von der Wasserhärte......oder der Gesamthärte des Wassers. Früher wurde der Härtegrad auf 10 mg/l Calciumoxid (CaO) bezogen und als deutsche Härtegrade (°dH) bezeichnet. Seit Einführung der SI-Einheiten wird die Stoffmenge der gelösten Calcium- und Magnesiumionen direkt angegeben. Die Stoffmenge in der Chemie ist das mol. Es bezeichnet immer eine gewisse Anzahl von Molekülen, Atomen oder Ionen. Da im täglichen Leben keine Atome bzw. Ionen zählbar sind, wird die Masse dieser bestimmten Anzahl von Atomen, Molekülen oder Ionen angegeben. In Fachkreisen ist dann die Rede von Molmasse.

Im Fall des Calciums hat ein mol die Masse von 40,08 g und des Magnesiums 24,312 g. Eine solche Menge ist im Wasser in der Regel nicht gelöst. Deshalb wird die Menge in Millimol pro Liter (mmol/l) angegeben. Das bedeutet der tausendste Teil eines Mols. Beide Einheiten können ineinander umgerechnet werden. Da Calciumoxid eine Molmasse von 56,049 g/mol bzw. 56,049 mg/ mmol hat und °dH eine Angabe in Schritten von 10 mg/l CaO ist, ergibt sich der Proportionalitätsfaktor von 5,6049 °dH/mmol. In der Praxis reicht die Genauigkeit von einer Dezimalstelle aus. Diese Gesamthärte setzt sich aus der temporären (vorübergehenden) Härte und der bleibenden (dauerhaften) Härte zusammen.

Die temporäre Härte

Die Gesamthärte wird auf die Ionen des Calciums und des Magnesiums bezogen. Beide sind positiv geladen. Um die elektrische Neutralität der Lösung zu wahren, muss die gleiche Menge negativ geladener Ionen vorhanden sein. In Deutschland mit seinen ausgesprochen mächtigen Kalklagerstätten sind dies meist Karbonat bzw. Hydrogencarbonat. Es wird dann von Karbonathärte (KH), Kalkhärte oder auch temporärer Härte gesprochen. Die Salze des Magnesiums, Calciums und der Kohlensäure (Karbonate) sind sehr schwer löslich. Kohlensäure ist zudem eine schwache Säure und eine flüchtige dazu. So können folgende Eigenschaften angegeben werden.

- Bei Gegenwart von Säuren (z.B. Kohlensäure) wird Kalk gelöst. Es bilden sich Hydrogencarbonate, die leicht löslich sind

- Wird die Kohlensäure ausgetrieben, durch plötzliche Druckentlastung oder Hitzeeinwirkung, fällt der Kalk (also die Härte) aus. Es bildet sich Kesselstein und weicheres Wasser. Da die Härte so aus dem Wasser verschwunden ist, spricht man eben von vorübergehender – also temporärer Härte.

Die dauerhafte Härte

Alle anderen Ionen, beispielsweise Chlorid, Sulfat usw., sind nicht flüchtig und bilden in kurzer Zeit keine schwer löslichen Verbindungen. Fachleute sprechen daher von permanenter, also dauerhafter Härte, weil diese durch Hitzeeinwirkung nicht entfernt werden kann. Im Fall der Heizung bereitet die Existenz von Kalkhärte große Sorgen, weil diese zur Verkrustung (Kesselsteinbildung) an wärmeübertragenden Flächen führt und zudem zum Bindemittel für Korrosionspartikel wird. Das Sulfat ist hier nicht so kritisch. Es kann allerdings nach einigen Jahren zur Bildung von Schlamm aus Gips führen.

Die Sache mit der kalten Verbrennung

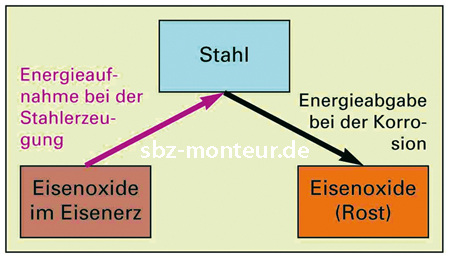

Im Heizungsbau kommen vorwiegend metallische Werkstoffe und zum Teil Kunststoffe zum Einsatz. Alle diese Werkstoffe unterliegen der Korrosion. Im Prinzip werden sie alle aus Erzen gewonnen, wobei die metallischen Vertreter wie beispielsweise Kupfer, Eisen und Aluminium aus den Oxiden (Verbindungen mit Sauerstoff) stammen.

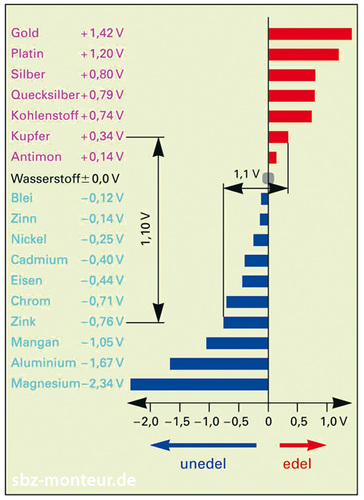

Im Falle der Kunststoffe hat diesen Vorgang die Natur bereits erledigt, in dem aus Wasser, Kohlensäure und Licht Erdöl wurde. Alle diese Werkstoffe gleichen in gewisser Weise einer gespannten Feder, die wieder in die energetisch günstigere Ausgangssituation gelangen möchte. In der Regel geschieht das, jedoch nur sehr langsam. Diesen Vorgang der „kalten – weil langsamen – Verbrennung“ bezeichnet man neben anderen Arten auch als Korrosion. Immer wenn Substanzen mit Sauerstoff reagieren, werden Elektronen ausgetauscht. Das bedeutet, es fließt ein elektrischer Strom (Batterieprinzip) der in diesem Zusammenhang als Korrosionsstrom bezeichnet wird. Wird der Stromfluss unterbrochen, bildet sich eine elektrische Spannung aus. Alle Materialien können unter darlegten Bedingungen mit einem definierten Nullpunkt verglichen werden. Daraus ergibt sich eine elektrochemische Spannungsreihe.

Optimale Bereiche für jeden Werkstoff

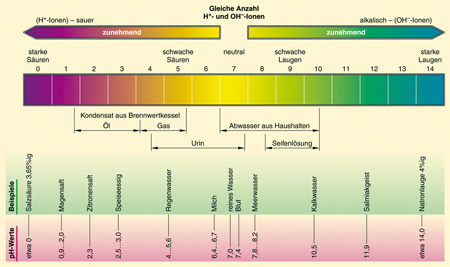

Für den Betrieb von Heizungen und anderen wasserberührenden Teilen ist es wichtig zu wissen, dass die tatsächliche Korrosionstätigkeit durch Wasserstoffkorrosion vor allem von der Konzentration der Wasserstoffionen abhängt, also vom pH-Wert. Dies bedeutet, der Umfang der Wasserstoffkorrosion ist unmittelbar abhängig vom pH-Wert des Wassers, welches das Material berührt. Da es auch einen alkalischen Angriff auf Eisen gibt, der hier nicht näher beleuchtet werden soll, existiert ein optimaler pH-Wert-Bereich, bei dem die Korrosionstätigkeit fast nicht mehr messbar ist. Er befindet sich in einem Gebiet von etwa 8,5 bis 10,5. Diese Bereichsangabe ist für salzhaltiges Wasser (elektrische Leitfähigkeiten 100–1500 µS/cm) und Temperaturen unter 100 °C anwendbar. Vergleichbare „optimale Bereiche” gibt es auch für alle anderen Werkstoffe. Im Fall des Aluminiums kommt eine Besonderheit hinzu. Die alkalische Korrosion, die beim Eisen nur kurz angesprochen wurde, tritt beim Aluminium in bedeutend größerem Umfang auf, sodass der „optimale” pH-Wert-Bereich für Aluminium wesentlich schmaler ist, als der für das Eisen und zudem noch wesentlich tiefer liegt. Er ist bei pH-Werten von etwa 6,5 bis 7,5 gegeben, kann jedoch mit geeigneten Maßnahmen bis auf etwa 8,5 gesteigert werden. Die meisten Aluminiumlegierungen sind sowohl bei saurem als auch bei alkalischem Wasser nicht stabil. Lediglich ein paar wenige Legierungen zwischen Silizium und Aluminium scheinen eine erhöhte Stabilität im alkalischen Bereich zu haben.

Einfluss von Sauerstoff

Alle gängigen Werkstoffe neigen zur Reaktion mit Sauerstoff. Dadurch entsteht die gefürchtete Lochkorrosion. Für diese Art der Korrosion ist Eisen besonders anfällig, weil im Gegensatz zum Kupfer und Aluminium keine fest haftenden Oxide entstehen, außer bei hohen Temperaturen, die in der Heizung praktisch nicht vorkommen. Die Oxidschichten bei anderen Werkstoffen (Kupfer, Aluminium) sind zwar dicht und schützen das darunter liegende Material, sind aber bei ständigem Wasserkontakt sehr empfindlich, weil sie durch Schwankungen des pH-Wertes und andere Faktoren leicht und stark angegriffen werden können. Der saure und im Fall des Aluminiums auch alkalische pH-Wert treibt diese Reaktionen an, weil Reaktionsprodukte entfernt und Oxidationsprozesse beschleunigt werden.

Mischinstallationen auch bei Heizungen problematisch

Bei Mischinstallationen kommt es neben dem Kontakt von verschiedenen Metallen miteinander auch verstärkt zum Sauerstoffzutritt durch Kunststoffrohre, Verschraubungen, Muffen, Verpressungen usw. Durch diese Faktoren wird die Ausbildung eines Spannungsgefälles in der Installation eingeleitet, dem häufig das Aluminium zum Opfer fällt. In manchen Bereichen ist dies ein beabsichtigter Vorgang, wie zum Beispiel beim Einsatz von Opferanoden. Besteht ein Wärmeaustauscher oder ein Heizkörper aus Aluminium kann von Absicht jedoch nicht die Rede sein. Eine Möglichkeit des Schutzes besteht darin, die betroffenen Bauteile elektrisch zu isolieren, damit kein Strom fließen kann. Berücksichtigt werden muss dabei allerdings, das Wasser immer eine gewisse elektrische Leitfähigkeit hat. Darüber hinaus kann es bei Mischinstallationen zu Lokalelementbildungen kommen. Das bedeutet, dass beispielsweise vom Kupfer etwas gelöst wird und das gelöste Kupferion sich am Eisen anlagert. Kommen noch weitere Kupferionen hinzu, entsteht ein Lokalelement, bei dem Eisen gelöst wird. Es entsteht ein Loch ohne dass das Wasser irgendwelche Besonderheiten gezeigt hätte. Da dieses Geschehen lokal und die beteiligte Stoffmenge sehr klein ist, kann ein solcher Vorgang durch Wasseranalyse nicht nachgewiesen werden. Anfällig für diese Art der Korrosion sind bestimmte Edelstähle, Aluminium (besonders wenn es einmal zur Beschädigung der Schutzschicht gekommen ist), sowie Eisen ab einer bestimmten Kupferkonzentration im Wasser.

Systemtrennung mittels Wärmetauscher

In letzter Zeit wird immer häufiger zum Schutz der Anlagen die Systemtrennung empfohlen. Hierbei sollen in der Regel Fußbodenheizungskreisläufe von Heizkörperkreisläufen getrennt werden. Die Systemtrennung erfordert den Einbau eines Wärmetauschers sowie weiterer Bauteile und Pumpen in den Fußbodenheizungskreis. Durch diese Trennung soll verhindert werden, dass der in Fußbodenheizungskreisläufen stärker diffundierende Sauerstoff an den metallischen Oberflächen der Heizkörper Korrosion bildet.

Da Heizungsanlagen grundsätzlich nur wasserdicht und nicht Gasdicht sind, wird auf der Heizkörperseite, wenn auch geringer, über Ventile, Verschraubungen, usw. ebenfalls Sauerstoff ins System gezogen. Eine Systemtrennung kann sachlich betrachtet deshalb nur eine Notlösung sein und eine VDI-gerechte Wasseraufbereitung nicht ersetzen. Vielmehr werden durch die Systemtrennung aus einem Heizungswasserkreislauf zwei (Problem-) Kreisläufe. Während im Niedertemperaturkreislauf biologische Prozesse zu Problemen werden können, kann sich im Heizkörperkreis weiterhin Oxydschlamm bilden. Auch im Fußbodenheizungskreislauf befinden sich häufig Metalle, beispielsweise an Verbindungen, an denen der Korrosionsprozess wesentlich stärker abläuft als normal, da weniger Material zum Reagieren zur Verfügung steht.

Welche biologischen Prozesse in einem Heizungssystem ablaufen können und welche Möglichkeiten es gibt, Schäden an Heizungsanlagen vorzubeugen, lesen Sie im zweiten Teil dieses Beitrages der schon Morgen erscheint.