Vom Schlicker zur Schüssel

.

Vieles wird heute maschinell hergestellt. Kein Wunder, dass man so etwas auch bei der Produktion von Sanitärobjekten vermutet. Doch da irrt der Fachmann. Der SBZ-Monteur-Redaktion gewährte Villeroy & Boch ein Blick hinter die Kulissen.

.

.

Was an Sanitärobjekten in den Badausstellungen im Licht der Scheinwerfer glänzt, war zu Anfang nichts weiter als ein Häufchen Ton? Irgendwie fehlt einem hier der Schritt dazwischen. In Fachbüchern wird meistens auch nur aufgezählt, aus was das edle WC oder der schicke Waschtisch bestehen. Das liest sich fast wie ein Kochrezept, aber so eine richtige Vorstellung, welche Schritte nun nötig sind, um ein Sanitärobjekt herzustellen, entwickelt sich da nicht. Deshalb hat die SBZ Monteur-Redaktion das Angebot von Keramikprofi Villeroy & Boch gerne angenommen, die Produktion mal live zu erleben.

.

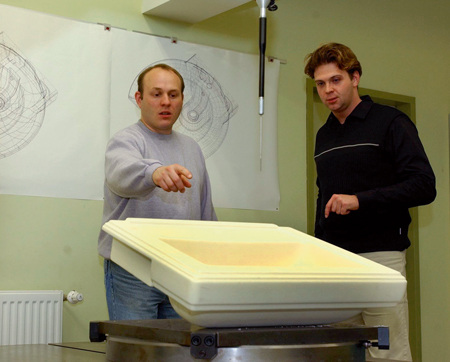

Vom Modell bis zum Erlkönig

Im ersten Schritt auf dem Weg zu einem neuen Sanitärobjekt erstellen Designer Entwürfe im Maßstab 1:1. Ausgangspunkt sind dabei Vorgaben, wie zum Beispiel Marktrecherche. Zusätzlich spielt die Funktionalität eine Rolle bei der Gestaltung. Ist das Design O.K., kommen die Techniker zu Wort. Sie prüfen zunächst mal, ob sich die Idee des Formgestalters überhaupt technisch umsetzen lässt. Ferner muss gecheckt werden, ob das Modell die Produktnorm erfüllt, also ob z. B. die Anschlussmaße stimmen (Bild 2). Bei WCs ist darüber hinaus sicherzustellen, dass eine ausreichende Spülwirkung erzeugt wird. Erfüllt der Entwurf alle Erwartungen, wird ein Arbeitsmodell hergestellt. Bei den meisten Entwicklungen kommt hier Kollege Computer zum Zuge. Mit Hilfe eines CAD-Programms schneiden NC-gesteuerte Fräsen das Modell aus einem Gipsblock heraus (Bild 3). Schon hier muss eine Hürde für die spätere Produktion genommen werden. Denn wird der echte Objektkörper geformt, enthält er einen Wasseranteil, der sich während der weiteren Fertigungsschritte und beim Brennen verflüchtigt. Das führt dazu, dass das Objekt schrumpft. Der Fachmann spricht von einer Schwindung. Sie beträgt etwa 10 bis 13 %. Deshalb muss das Gipsmodell (Bild 4) um diesen Anteil größer sein. Schließlich dient es der Konstruktion der Mutterform.

.

.

.

.

Auch hier gilt: Die Mutter macht’s

Um die Mutterform herzustellen, wird vom Gipsmodell ein Gipsabguss gemacht. Mit diesem als Form werden die ersten, echten Sanitärobjekte hergestellt. Die sind aber noch lange nicht für den Verkauf bestimmt. Man bezeichnet sie als Null-Serie. Das heißt, was hier herauskommt, wird erst mal ausgiebig getestet. Ferner versucht man herauszufinden, wie die spätere Fertigung noch verbessert werden kann. Von der Mutterform wird ein Kunststoffabguss gemacht. Diesen Abguss nennt der Porzellanprofi die „Einrichtung“. Sie dient dazu, bei der laufenden Produktion beliebig viele Gipsarbeitsformen anzufertigen. Für die Herstellung von Objekten aus Sanitärporzellan werden die Rohstoffe Ton, Kaolin, Feldspat und Quarz zu gleichen Teilen eingesetzt. Ton und Kaolin machen dabei die bildsamen Bestandteile der Masse aus, aus der das Objekt geformt wird. Feldspat, Quarz und Pegmatit sollen als unplastische Rohstoffe unter anderem dafür sorgen, dass die Bestandteile beim Brennen besser zusammenbacken und verdichten.

.

Wie nach Omas Rezept: Man nehme…

Während die plastischen Rohstoffe Ton und Kaolin mit Wasser versetzt in Rührbottichen zu einem dünnflüssigen Brei aufgelöst werden, geht es in großen Mahltrommeln Feldspat, Pegmatit und Quarz an den Kragen. Fein zermalen, werden sie den aufgelösten Tonrohstoffen beigesetzt und unter Zusatz von Wasser zum so genannten Gießschlicker zusammengemischt. Dieser wird noch einmal abgesiebt und anschließend in Vorratsbehälter abgelassen. Rührwerke sorgen dafür, dass sich die gleichmäßige Mischung nicht entmischen kann. Von hier wird der Gießschlicker dann nach Bedarf in die Gießhalle gepumpt und in die vorbereitete Gießform eingefüllt. Und dabei zeigt sich, dass man Gips als Material für die Form aus gutem Grund gewählt hat: Der Gips entzieht dem Gießschlicker – wie ein ausgetrockneter Schwamm – bis zu 40 % des Wasseranteils. Die Folge ist, dass sich sofort eine Verfestigung des Gießschlickers einstellt und sich Bestandteile an der Gipswand der Arbeitsform festsetzen. So entsteht eine gleichmäßige Schicht, die nach etwa 90 Minuten 12 bis 13 mm dick ist (Bild 5). Dann wird der restliche Schlicker aus der Form abgelassen. Was jetzt noch in der Form ist, nennt der Fachmann einen Formling. Er bleibt noch etwa zwei Stunden in seiner Form. Dann ist er so fest, dass man es riskieren kann, ihn herauszunehmen. Bei dem in den letzten Jahren entwickelten Druckgussverfahren arbeitet man mit Kunststoffformen, die unter hohem Druck befüllt werden. Vorteil dieses Verfahrens ist, dass sich schon nach wenigen Minuten der Scherben bildet und der Formling sofort aus der Form entnommen werden kann. Mit dem Wasserentzug und Verfestigung des Formlings wird er um rund vier Prozent kleiner. Man spricht von einer Trockenschwindung.

.

.

Trocknen - aber gaaanz langsaaam

Nun müssen die Montage-, Überlauf- oder Spüllöcher gestochen oder geschnitten werden. Hat das Material eine etwa lederharte Festigkeit erreicht, werden angetrocknete Formteile auf der Oberfläche verputzt. Dabei verschwinden auch die ungewünschten Gießnähte (Bild 6). Unebene, raue Flächen werden sorgfältig per Hand mit Wasser und Schwämmen geglättet (Bild 7). Man nennt das Grünputz, da das Material zu diesem Zeitpunkt eine leichte grau-grüne Färbung hat. Nach dem Grünputz muss der Rohling getrocknet werden. Das geschieht über Nacht am Bearbeitungsplatz oder in speziellen Trockenkammern bei Temperaturen zwischen 59 °C und 90 °C. Aufpassen muss man bei empfindlichen Teilen. Eine solche Schnelltrocknung könnte bei ihnen leicht zu Rissbildungen führen. Grazile Rohlinge dürfen daher nur langsam, über mehrere Tage hinweg, unter Luftströmung ihre Feuchte verlieren. Nach der Trocknung ist das Objekt weiß. Deshalb spricht man vom Weißputz, wenn die Rohlinge manuell ihren letzten Schliff verpasst bekommen. Es werden Löcher nachgefräst, Kanten gebrochen oder Oberflächen nachgeglättet. Zu diesem Zeitpunkt ist auch eine Qualitätskontrolle fällig. Sollte ein fehlerhafter Rohling dabei sein, wird er einfach in Wasser aufgelöst und dem Gießschlicker in der Masseaufbereitung wieder beigemischt.

.

.

.

So kommt der Glanz auf die Keramik

Nun folgt ein weiterer, wichtiger Schritt: das Aufbringen der Glasur. Die Glasur ist ein dünner, eingefärbter, glasartiger Überzug, der auf den getrockneten Scherben aufgetragen wird und Glanz und Farbe auf die Keramik bringt. Er besteht im Wesentlichen aus Feldspat, Quarz, Kreide, Kaolin und farbgebenden Zusätzen. Obwohl der Versatz genau eingewogen wird, muss jede Glasurcharge vor der Freigabe auf den Sollfarbton angepasst werden. Erst wenn der Farbton richtig und die ersten gespritzten Probestücke die Qualitätsprüfungen bestanden haben, wird die Glasur für den Betrieb freigegeben. Nur so kann sichergestellt werden, dass es zwischen den verschiedenen Produkten eines Herstellers keine Farbnuancen gibt. Das Auftragen der Glasur erfolgt durch eine, mit Druckluft betriebene Spritzpistole von Hand (Bild 8), aber auch durch automatische Spritzanlagen (Bild 9). Flächen, die mit der Pistole nicht erreichbar sind (z. B. die Spülränder eines Klosetts), werden mit Glasur ausgegossen (Bild 10). Aus der Glasurschicht zieht der Scherben Wasser heraus. So kommt es, dass sich eine 0,7 bis 1,0 mm dicke Glasurpulverschicht auf der Oberfläche des Rohlings ausbildet.

.

.

.

.

Und ab in den 120 Meter langer Ofen

Das Brennen ist der entscheidendste Produktionsabschnitt bei der Fertigung sanitärkeramischer Erzeugnisse. Denn nur durch den Brennvorgang und den dabei ablaufenden chemischen und physikalischen Vorgängen erhält das Produkt seine Gebrauchseigenschaften. Gebrannt wird in einem gasbefeuerten Tunnelofen. Der ist etwa 120 m lang und rund um die Uhr in Betrieb. Die Rohlinge werden dabei auf Brennwagen aufgesetzt und mit genau festgesetzter Geschwindigkeit als langer Wagenzug auf Gleisen durch den Ofen geschoben (Bild 11). In der Vorwärmzone (bis ca. 600 °C) werden die Scherben langsam aufgeheizt und dabei das mechanisch und chemisch gebundene Wasser ausgetrieben. Dann geht es in die Brennzone bis ca. 1200 °C. Die Hitze bewirkt, dass die Flussmittel (Feldspat / Flußspat) erweichen und zwischen den Ton- und Schamottenteilchen glasige Verbindungen entstehen lassen. Jetzt schmilzt auch die Glasur vollständig auf den Scherben auf. Und noch etwas passiert: Das Objekt schrumpft abermals um fünf bis sechs Prozent (Brennschwindung). In der Kühlzone wir dem Sanitärobjekt dann durch eine Luftströmung so viel Wärme entzogen, das seine Temperatur bei Verlassen des Ofens unter 100 °C liegt. Nach dem Brand werden alle Sanitärteile optisch auf Fehler untersucht. Fehlerhafte Produkte werden - wenn möglich - nachbearbeitet oder als Bruch eingestuft, zermalen und dem Gießschlicker wieder zugeführt. Einige Artikelgruppen gehen noch zu den Schleifstationen. Wichtig ist dies z. B. bei Einbauwaschtischen, bei denen die Montageflächen der Objekte mit wassergekühlten Schleifscheiben nachbearbeitet werden, damit sie perfekt in Bademöbel eingepasst werden können (Bild 12).

.

.

.

Eine Menge Handarbeit und vor allem Sorgfalt stecken in den Sanitärobjekten, wenn sie auf der Baustelle angeliefert werden. Deshalb sollte es für einen Anlagenmechaniker auch Ehrensache sein Waschbecken, WC, Bidet und Urinal ohne Macken und die gerade an die Wand zu bringen. Schließlich soll sich der Kunde ja auch über sein neues Badezimmer richtig freuen können.