Qualitätsfertigung nach Maß

Die Anlagenmechaniker verbauen täglich tausende von Heizkörper. Dazu zählen auch besondere Design-Heizkörper wie der Mehrsäuler „Charleston“ von Zehnder.

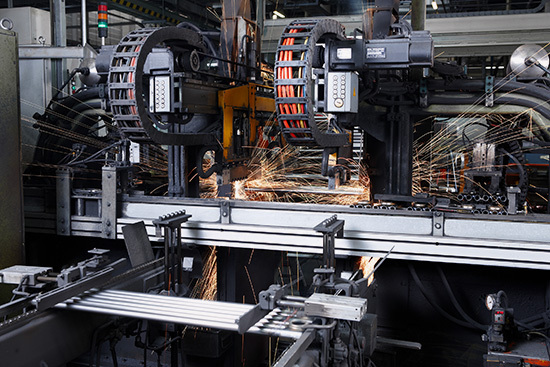

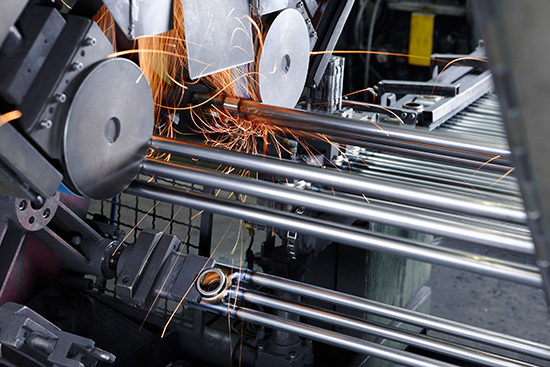

Der renommierte Hersteller gewährte dem SBZ Monteur-Team Einblick in die Produktion dieses Klassikers. Dieser wird mit modernsten Mitteln am Standort Lahr in Deutschland gefertigt. Der Blick hinter die Kulissen verschafft einen Überblick einerseits über die moderne Serienfertigung und gleichzeitige Individualität zur Produktion nach Kundenwünschen.

Allgemeines

Einen wichtigen Part in der zurückliegenden wie aktuellen Erfolgsgeschichte des Unternehmens spielt der Zehnder Charleston, der „Klassiker“ unter den Mehrsäulern am Heizungsmarkt. Der vielseitige Gliederheizkörper Zehnder Charleston ist auch weit über 80 Jahre nach seiner Geburtsstunde noch ein Top-Seller für den renommierten Heizkörperspezialisten. Diese Erfolgsgeschichte des Zehnder Charleston konnte nur geschrieben werden, in dem der Design-Heizkörper nach Maß immer wieder den neuen Herausforderungen des Marktes angepasst wurde – insbesondere durch kontinuierliche Weiterentwicklungen in der Produktqualität und Fertigungstechnik. Die Zehnder Group investierte in diesem Zusammenhang erst vor drei Jahren in die Infrastruktur und neue Produktionstechnologien für seine Heizkörper am Standort Lahr in Deutschland.

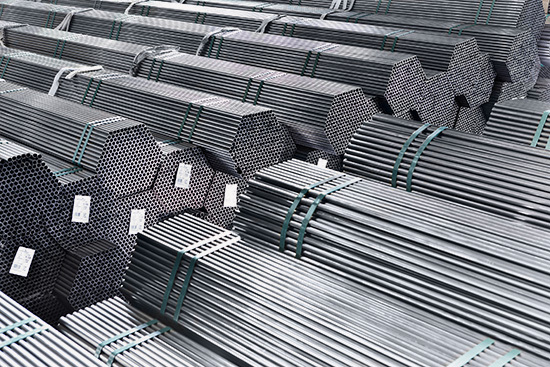

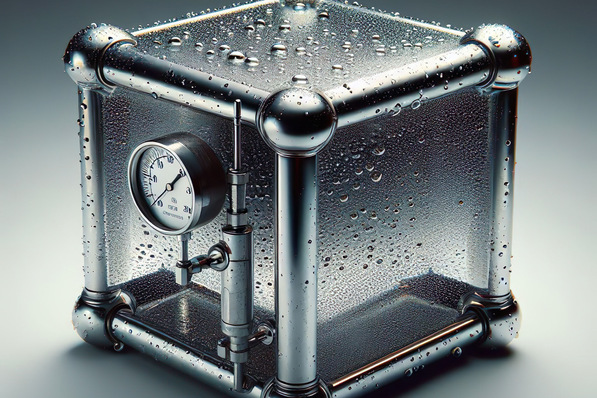

Dank diesem „Made in Germany“ kann Zehnder seinen Kunden nicht nur eine hohe Lieferflexibilität und Termintreue gewährleisten, sondern verfügt auch über eine enorme Flexibilität in der Sonderanfertigung seines Gliederheizkörpers. Im Prinzip ist der Zehnder Charleston in allen denkbaren Formen, Winkelgraden und Baulängen zu erhalten. Jeder noch so individuelle, ausgefallene Kundenwunsch kann realisiert werden - ein im Markt wesentlicher Wettbewerbsvorteil. Grund genug, einen Blick hinter die Kulissen dieser hochmodernen Fertigungsanlage für den Zehnder Design-Heizkörper nach Maß am Firmenstandort in Lahr zu werfen. Um diesen Blick zu erleichtern, hat Zehnder die Tore seiner Produktion geöffnet und den Fertigungsprozess des Zehnder Charleston in über 20 Stationen bildlich festgehalten.

Hintergründe über Zehnder

Zehnder in Lahr gehört zur Schweizer Zehnder Group AG, die zu den Technologie- und Designführern der Heizkörperbranche zählt und sich zudem als einer der führenden europäischen Anbieter komfortabler Wohnungslüftungssysteme mit Wärmerückgewinnung etabliert hat. Ob Heizung, Kühlung, frische und saubere Luft, Zehnder bietet mit einem umfassenden Produktportfolio energieeffiziente Lösungen für ein komfortables und gesundes Raumklima: Von Design-Heizkörpern bis zur Kompaktenergiezentrale mit Wärmepumpe und Soleleitung, von komfortabler Wohnraumlüftung mit Wärmerückgewinnung bis hin zu Heiz- und Kühldecken-Systemen sowie industriellen Luftreinigungssystemen.