Heizung im Jugendhotel

Die steigenden Heizkosten werden für viele Unternehmen in der Gastronomie und dem Hotelgewerbe immer mehr zum Problem. Besonders dort, wo Kälte und Komfort aufeinander treffen, können dem Gast keine Kompromisse zugemutet werden.

Vor allem Hotels mit einem Schwerpunkt auf Wintersport investieren zwangsläufig oft in große Heizkessel. Im Sommer allerdings, wenn weniger Heizung und Warmwasser benötigt werden, verschwenden die Großanlagen unnötig Energie. Das Young Generation Resort Buchegg in Hinterglemm verfolgt daher eine andere Strategie und nutzt statt einem großen zwei mittlere, zusammengeschaltete Heizsysteme der Lopper Kesselbau GmbH. Im Sommer lässt sich so ein Kessel ganz abstellen, um Brennstoff zu sparen. Außerdem wird das Jugendhotel dadurch auch beim Ausfall einer Anlage von der zweiten weiter mit Wärme versorgt. Geheizt wird dabei ökologisch – mit Hackschnitzeln aus eigener Produktion, was die Energiekosten zusätzlich niedrig hält.

Aktionen

Skifahren und Snowboarden im Winter, Mountainbikefahren und Wandern im Sommer, dazu ein Fußball-, ein Basketball- und ein Volleyballplatz – das Young Generation Resort Buchegg ist ganz auf sportlich aktive Reisegruppen ausgerichtet. Auch im Haus wird einiges geboten: Neben 58 Doppel- und Mehrbettzimmern finden sich hier auch eine Sonnenterrasse, ein Aufenthaltsraum mit verschiedenen Spielgeräten, eine Sauna und sogar ein eigener Kinosaal. Damit die Gäste es selbst in kalten Bergwintern überall angenehm warm haben, wurde beim Bau des Hotels 2011 viel Wert auf eine leistungsstarke und zuverlässige Heizung gelegt. „Aus Gründen des Umweltschutzes und weil wir durch die eigene Landwirtschaft selbst genug Holz hatten, während Öl und Gas immer teurer werden, haben wir uns dann für ein Hackschnitzelsystem entschieden“, erklärt der Geschäftsführer Bascht Hasenauer. Um flexibel auf den Wärmebedarf eingehen zu können, sollten allerdings zwei Kessel installiert werden. Mit deren Fertigung und Montage wurde die Lopper Kesselbau GmbH beauftragt, nachdem sich bereits mehrere ihrer Öfen im Ort bewährt hatten, unter anderem beim Bruder des Hoteliers.

Merkmale der Anlage

Die verwendeten Turner-Hackschnitzelvergaser mit einer Nennleistung von je 180 kW zeichnen sich vor allem durch den namensgebenden Rollrost aus. Dabei handelt es sich um eine Walze aus segmentierten Stahlguss-Scheiben, die über eine Edelstahlwelle ständig gedreht werden und so Verunreinigungen wie Rinde, Nadeln oder sogar Metallreste abführen, bevor sie im Glutstock Schlacke bilden können. Auf diese Weise lässt sich selbst minderwertiges Brennmaterial problemlos verwerten. Die Unterteilung stellt zudem sicher, dass der Rost bei den hohen Temperaturen nicht zerreißt. Gleichzeitig leiten die Spalte Primärluft in die Glut, wodurch die Verbrennung verbessert wird. Oberhalb der Brennkammer sorgt ein Turbolatorenraster für zusätzliche Verwirbelungen in der Luftströmung, was Verschmutzungen in den Wärmetauschern verringert und die Wärmeübertragung verstärkt.

Der Brennvorgang

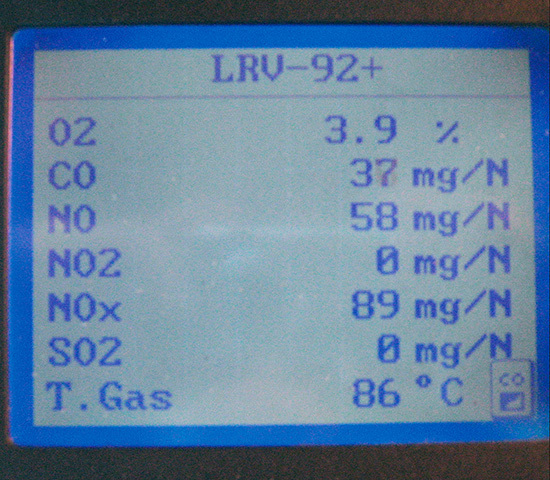

Der Verbrennungsprozess selbst läuft in mehreren Stufen ab, um die größtmögliche Energieausbeute zu erzielen: Erst werden die Hackschnitzel bei bis zu 200 °C im speziell gedämmten Füllschacht getrocknet. Dank dieses Schritts kann auch Material mit bis zu 50 Prozent Restfeuchte verwendet werden. Das Holz wird danach bei über 200°C in seine chemischen Bestandteile zerlegt, die dabei zu oxidieren beginnen. Anschließend wird die so entstandene Holzkohle bei 900 bis 1000 °C verbrannt. Auch die freiwerdenden Schwelgase der Vorvergasung fängt das Heizsystem auf und leitet sie mit Sekundärluft in eine Ausbrennkammer, wo sie nochmals entzündet werden. Dabei wird nicht nur weitere Energie freigesetzt, sondern auch vorhandener Feinstaub verbrannt. Durch die konstant hohe Temperatur innerhalb dieser Zyklonbrennkammer wird zugleich die Bildung von hohen Stickstoff- oder Kohlenmonoxidanteilen vermieden. Der CO-Gehalt liegt daher bei nur 14 bis 156 ppm, der NOX-Anteil bei 68 bis 133 ppm und der Feinstaubgehalt bei 4 bis 19 mg/m³. Gleichzeitig wird mit diesem Verfahren ein Wirkungsgrad von 91,6 bis 93,8 Prozent erreicht.

Und der Aufwand?

Zur Regulierung der doppelten Heizanlage entwickelte der Hersteller eigens eine spezielle Kaskadensteuerung. Diese kontrolliert nicht nur die kontinuierliche Brennmaterialzufuhr aus dem Hackschnitzellager, sondern sorgt auch für eine gleichmäßige Auslastung der Öfen. So wird verhindert, dass etwa bei Teilnutzung immer derselbe Kessel befeuert wird und damit deutlich mehr Betriebsstunden anhäuft als der andere. Auch die konkrete Heizleistung wird darüber kontrolliert. „Die Umschaltung erfolgt dabei vollautomatisch“, berichtet Hasenauer. „Die Steuerung von Lopper regelt zusammen mit unserem Gebäudemanagementsystem die Anlagen ganz alleine.“ Daneben sind auch kaum Wartungs- oder Instandhaltungsarbeiten notwendig: Die Kesselkonstruktion ist dank der verwendeten Stahllegierung mit hohen Chrom- und Nickelanteilen sehr widerstandsfähig gegen die hohen Temperaturen und die aggressiven Säuren, die bei der Holzvergasung entstehen. Und selbst die anfallende Asche muss nur etwa einmal pro Woche entleert werden, da das eingesetzte Brennmaterial fast völlig verwertet wird. „Außerdem reinigen wir die Kessel einmal im Monat. Sonst gibt es eigentlich nichts zu tun“, so der Hotelier.

Was geht?

Insgesamt 7.800 m² Fläche heizen die beiden Turner im Young Generation Resort Buchegg, hinzu kommen noch 950 m² für den nahe gelegenen Hangar eines Rettungshubschraubers. Trotz dieser großen Fläche werden pro Jahr nur rund 700 m³ Hackschnitzel verbraucht. Dies liegt zu einem großen Teil an der variablen Dimensionierung der Heizung, wie Hasenauer ausführt: „Im Sommer kann man einen Kessel einfach wegschalten. Und ansonsten hat man immer einen zweiten Ofen als Sicherheit, wenn der erste eine Störung haben sollte.“ Die Leistung der Holzvergaser ist damit allerdings noch gar nicht ausgeschöpft: Ein derzeit in Planung befindliches Privathaus soll demnächst auch von der Kombi-Anlage versorgt werden