1 Heute kommen Installationswände oder komplette Bäder am Stück zur Baustelle.

2 Damit serielle Vorfertigung funktioniert, muss die Planung deutlich genauer sein.

3 Der Monteur löst nicht mehr jede Wohnung neu, sondern setzt ein durchdachtes Konzept immer wieder um.

4 In der Werkstatt hast du in der Regel gutes Licht, trockene Bedingungen, vernünftige Arbeitshöhen, stationäres Werkzeug und einen kurzen Weg zum Lager.

5 Serielle Vorfertigung nimmt dir nicht das Denken ab, aber sie verschiebt deinen Fokus.

6 Wenn der gleiche Typ immer wieder gebaut wird, lassen sich Fehler erkennen und abstellen.

7 Wenn du als Azubi oder Monteur in ein Projekt mit serieller Vorfertigung kommst, wirst du merken, dass sich dein Blick auf die Arbeit verändert.

Stell dir eine größere Wohnanlage vor: 60 Wohnungen, alle mit Bad, Küche, Steigsträngen, Technikraum im Keller. Früher hieß das für den SHK-Betrieb: immer wieder aufs Neue auf jeder Etage und in jeder Wohnung Rohre zuschneiden, schlitzen, bohren, Vorwände aus Einzelteilen montieren, Leitungen improvisiert durch Schächte führen, ständig Material suchen, ständig mit anderen Gewerken diskutieren, wer zuerst dran ist. Jede Wohnung wurde zum Einzelprojekt.

In vielen Fällen läuft das heute anders. Da kommen auf einmal ganze Installationswände oder sogar komplette Bäder am Stück zur Baustelle. Ein Kran setzt das Modul an seinen Platz, ein Montagetrupp richtet es aus, verschraubt es, schließt ein paar vorbereitete Anschlusspunkte an – und das war’s für diesen Strang oder dieses Bad. Den Rest übernehmen Trockenbau, Fliesenleger und Maler.

Diese Arbeitsweise nennt man serielle Vorfertigung. Sie verändert nicht nur den Bauablauf, sondern auch den Alltag von Monteuren und Azubis. Hinter dem scheinbar einfachen Modul hinstellen und anschließen steckt ein ziemlich ausgeklügeltes System aus Planung, Fertigung, Logistik und Montage.

Was serielle Vorfertigung eigentlich ist

Serielle Vorfertigung bedeutet im Kern: Wir bauen nicht mehr alles einzeln vor Ort, sondern wir wiederholen bestimmte Lösungen so oft, dass es sich lohnt, sie standardisiert und vorab in der Werkstatt oder sogar im Werk herzustellen. Ein einzelnes vorgefertigtes Badmodul ist noch keine Serie. Es wird erst dann interessant, wenn du diese Lösung dutzend- oder gar hundertfach brauchst – zum Beispiel bei einem Hotel, einem Studentenwohnheim, einer größeren Wohnanlage oder in einem seriellen Sanierungsprogramm.

Im SHK-Bereich dreht es sich dabei oft um wiederkehrende Bauteile und Bereiche: Installationswände mit Vorwand-Elementen und Rohrleitungen, komplette Steigzonen mit Warm-, Kaltwasser, Zirkulation und Heizung, kompakte Technikstationen im Keller oder Hausanschlussraum oder sogar komplette Bäder als Raumzelle. Das Entscheidende ist: Man entwickelt für das Projekt ein paar wiederkehrende Typen – etwa „Bad links“, „Bad rechts“, „Standard-Strang“ – und baut diese Typen dann dutzendfach immer gleich.

Für dich als Monteur bedeutet das: Du arbeitest weniger im Modus „Heute schauen wir mal, wie wir es hinbekommen“, und viel mehr im Modus „Wir bauen wieder Typ A, den kenne ich, der hat definierte Maße und Anschlusspunkte“. Die Arbeit wird planbarer, aber auch strukturierter – und Fehler fallen schneller auf, weil Abweichungen sofort ins Auge stechen.

Der Weg zur Serie: Planung statt Improvisation

Damit serielle Vorfertigung funktioniert, muss die Planung deutlich genauer sein als bei einem typischen Einzelprojekt. Am Anfang steht immer die Frage: Welche Bereiche im Gebäude wiederholen sich so häufig, dass sich eine Standardlösung lohnt? Bei einer Wohnanlage sind das typischerweise die Bäder und Küchen, die Steigzonen und die Technikstationen. Die Planer – häufig gemeinsam mit dem SHK-Betrieb – legen dann Grundtypen fest. Zum Beispiel: Badtyp A mit Dusche links, Badtyp B spiegelbildlich, Badtyp C als barrierearme Variante; dazu ein oder zwei Standard-Steigstränge.

Wenn diese Typen definiert sind, werden sie im Detail durchgeplant. Es geht nicht mehr nur darum, dass es irgendwie passt, sondern um exakte Maßketten: Wo liegt der Steigschacht? Wie weit ragt das Modul in den Raum? Auf welcher Höhe sitzen die Anschlüsse? Welche Abstände zu Wänden und Türen sind notwendig, damit später das Fliesen nicht zum Albtraum wird? Gleichzeitig müssen Anforderungen an Schallschutz, Brandschutz und Dämmung sauber berücksichtigt werden. All das passiert möglichst früh – idealerweise digital in 3D, damit Kollisionen mit anderen Gewerken schon am Bildschirm auffallen und nicht erst, wenn die Modulpalette vor dir steht.

Du kannst dir das so vorstellen: Früher wurde vieles vom Monteur auf der Baustelle mitgedacht und spontan gelöst. In der seriellen Vorfertigung wandert ein Teil dieses Denkens in die Planungsphase vor das Projekt – und in die Standardisierung der Typen. Der Monteur löst dann nicht mehr jede Wohnung neu, sondern setzt ein durchdachtes Konzept immer wieder um.

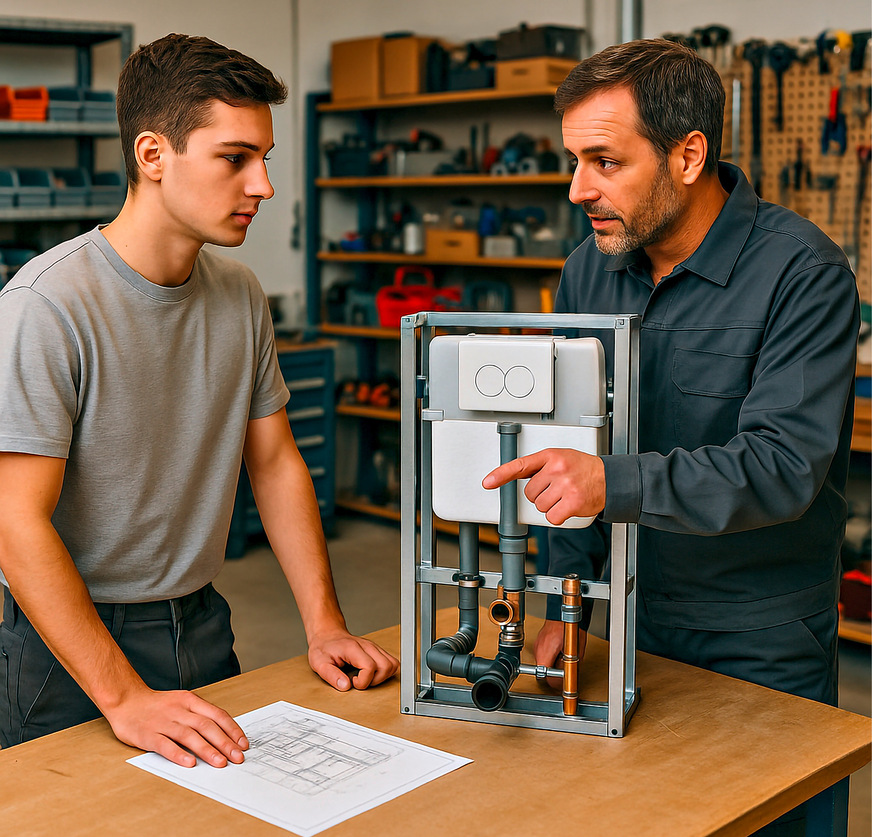

Fertigung in der Werkstatt: Handwerk wie am Montageband

Wenn die Planung steht, beginnt die eigentliche Vorfertigung – meist in einer Werkstatt oder einem Fertigungsbereich des SHK-Betriebs, manchmal direkt im Werk. Hier läuft vieles ähnlich wie im klassischen Handwerk, aber stärker organisiert. Es gibt Arbeitsplätze, an denen jedes Modul nacheinander durch die gleichen Schritte geht. Materialien werden nicht mehr pro Wohnung auf der Baustelle zusammengesucht, sondern pro Modultyp kommissioniert: Rohre, Fittings, Vorwand-Elemente, Schienen, Dämmmaterial, Befestigungsmittel.

Die Monteure und Azubis, die in der Vorfertigung arbeiten, bauen diesen Typ dann immer wieder nach dem gleichen Schema auf. Dazu gibt es oft Arbeitsanweisungen, Zeichnungen, Schnittbilder und Maßtabellen. Man arbeitet mit Schablonen, Anschlägen und Lehren, damit die Lochbilder und Anschlusspunkte jedes Mal an der exakt gleichen Stelle sitzen. Mit der Zeit entsteht eine Art Muskelgedächtnis: Die Kolleginnen und Kollegen kennen ihre Griffwege, wissen genau, welche Reihenfolge funktioniert, und können sich auf sauberes Arbeiten konzentrieren statt auf Improvisation.

Ein wichtiger Vorteil ist die Umgebung. In der Werkstatt hast du in der Regel gutes Licht, trockene Bedingungen, vernünftige Arbeitshöhen, stationäres Werkzeug und einen kurzen Weg zum Lager. Das klingt banal, macht aber bei Produktivität und Qualität einen enormen Unterschied. Statt mit kalten Fingern im zugigen Rohbau pressen zu müssen, arbeitest du auf einer stabilen Werkbank oder einem Montagetisch. Dichtheits- und Funktionsprüfungen, zum Beispiel Druckproben für Teilstrecken oder das Testen von Armaturen, lassen sich hier ebenfalls deutlich entspannter organisieren. Fehler fallen früher auf und können behoben werden, bevor das Modul überhaupt auf die Baustelle geht.

Logistik: Module sind nur so gut wie ihr Weg zur Baustelle

Ein oft unterschätzter Teil der seriellen Vorfertigung ist die Logistik. Ein perfekt vorgefertigtes Modul nützt nichts, wenn es verkratzt, verbogen oder in der falschen Reihenfolge auf der Baustelle ankommt. Deswegen gehört zur seriellen Vorfertigung immer ein durchdachtes Konzept für Verpackung, Transport und Lagerung. Module werden nummeriert, beschriftet und nach Geschossen, Wohnungstypen oder Taktabschnitten sortiert.

Auf dem Lieferschein steht dann nicht einfach Installationswand, sondern zum Beispiel Badmodul Typ A – 2. OG – Wohnung 204. Auf der Baustelle wissen die Monteure dadurch sofort, wohin das Bauteil gehört. Gerade bei größeren Projekten ist es üblich, die Module so anzuliefern, dass sie im Baustellentakt eingebaut werden können: Zuerst die Module für das erste Geschoss, dann das zweite und so weiter. Krane, Stapler oder Hubwagen übernehmen einen Teil der schweren Arbeit.

Auch der Schutz der Module ist wichtig. Kanten werden mit Schutzprofilen versehen, Leitungen gesichert, empfindliche Oberflächen abgedeckt. Damit das funktioniert, müssen SHK-Betrieb, Spedition und Bauleitung eng zusammenarbeiten. Für dich als Monteur heißt das: Du bist nicht mehr nur Handwerker, sondern zunehmend auch Teil einer Lieferkette, die organisiert sein will. Wenn eine Lieferung falsch kommt oder ein Modul beschädigt ist, hat das direkte Auswirkungen auf deine Arbeit.

Montage auf der Baustelle: Vom Bauen zum Einbauen

Auf der Baustelle sieht deine Aufgabe bei serieller Vorfertigung anders aus als bei klassischer Einzelmontage. Du baust nicht mehr jeden Strang und jede Vorwand von Grund auf selbst nach Plan auf, sondern du montierst und verbindest etwas, das andere – vielleicht sogar du selbst in der Werkstatt – bereits vorbereitet haben.

In der Praxis läuft das so: Das Modul wird an seine vorgesehene Position gebracht, grob ausgerichtet und dann an Boden, Wand oder Decke befestigt. Dabei spielen die vorher definierten Anschlusspunkte die Hauptrolle. Wenn der Rohbau halbwegs maßhaltig ist, liegen die vorbereiteten Anschlüsse genau dort, wo sie liegen sollen. Warmwasser, Kaltwasser, Zirkulation, Heizungsleitungen und Abwasser werden dann an den Strang oder die Verteiler angeschlossen. Anschließend folgen die Proben und Prüfungen: Dichtheit testen, Druck halten, Funktion prüfen, dokumentieren.

Deine Arbeit verschiebt sich also: weg vom ständigen Anpassen, Hinbiegen und Improvisieren – hin zum präzisen Einmessen, Kontrollieren und Anschließen. Gerade für Azubis ist das eine interessante Lernumgebung: Du siehst immer wieder denselben Modultyp und erkennst sehr schnell, wo sauber gearbeitet wurde und wo nicht. Abweichungen, die bei einer Einzelmontage vielleicht untergehen würden, treten in der Serie viel deutlicher hervor.

Gleichzeitig bleibt genug echtes Handwerk übrig. Rohbautoleranzen müssen ausgeglichen, Halterungen angepasst, Brandschutzdetails sauber umgesetzt und Schnittstellen zu Trockenbau und Fliesenleger abgestimmt werden. Serielle Vorfertigung nimmt dir nicht das Denken ab, aber sie verschiebt deinen Fokus: weg von Einzellösungen, hin zu Systemverständnis.

Vorteile für Betrieb, Baustelle und Ausbildung

Man könnte sich fragen: Ist das nicht alles furchtbar aufwendig? Mehr Planung, mehr Organisation, mehr Logistik – lohnt sich das wirklich? Aus Sicht vieler Betriebe und Bauherren lautet die Antwort: ja, vor allem bei größeren oder stark typisierten Projekten.

Ein entscheidender Vorteil ist die Zeit und Terminsicherheit. Wenn ein Modul einmal entwickelt und die Abläufe eingeübt sind, lässt sich die Montagezeit auf der Baustelle deutlich reduzieren. Statt viele verschiedene Arbeitsschritte über Tage verteilt zu erledigen, wird ein Großteil der Arbeiten in der Werkstatt gebündelt. Auf der Baustelle fallen dann eher Taktzeiten an: Heute werden fünf Module eingebaut und angeschlossen, morgen die nächsten. Das erleichtert nicht nur die Planung für den SHK-Betrieb, sondern auch für alle anderen Gewerke, die sich besser aufeinander abstimmen können.

Ein zweiter großer Punkt ist die Qualität und Wiederholgenauigkeit. Wenn der gleiche Typ immer wieder gebaut wird, lassen sich Fehler erkennen und abstellen. Ein schlecht gesetzter Halter, eine zu knappe Leitung, eine unpraktische Armaturenposition – all das fällt in der Serie schnell auf, und die Lösung kommt nicht nur einer Wohnung zugute, sondern allen folgenden Modulen. Dadurch verbessert sich das Ergebnis schrittweise und systematisch. Prüfungen wie Druckproben oder Funktionskontrollen lassen sich besser dokumentieren, weil klar ist, welcher Modultyp wann und wie geprüft wurde.

Besonders spannend ist die serielle Vorfertigung im Kontext des Fachkräftemangels und der Ausbildung. Qualifizierte Fachkräfte werden entlastet, weil sie sich stärker um Planung, Inbetriebnahme, Fehlersuche und komplexere Aufgaben kümmern können. Gleichzeitig lassen sich bestimmte Tätigkeiten standardisieren, sodass Azubis und angelernte Mitarbeiter sie unter Anleitung übernehmen können. Für Azubis kann das ein echter Vorteil sein: Sie üben Grundlagen wie Messen, Schneiden, Pressen, Dichten und Dokumentieren in einer kontrollierten Umgebung – und sehen die gleichen Handgriffe so oft, dass sie wirklich sitzen.

Herausforderungen: Wo serielle Vorfertigung an ihre Grenzen stößt

Natürlich ist nicht alles perfekt. Serielle Vorfertigung funktioniert nur dann gut, wenn alle Beteiligten diszipliniert zusammenarbeiten. Ein klassisches Problem sind Maßabweichungen im Rohbau. Wenn eine Wand wenige Zentimeter weiter vorn steht als geplant oder der Schacht kleiner ausgeführt wurde, passt das Modul möglicherweise nicht mehr sauber hinein. Dann muss vor Ort doch wieder improvisiert werden – und der Vorteil der Serie schrumpft.

Auch unklare Schnittstellen können zum Problem werden. Wer ist für die Brandabschottung zuständig, wenn das Modul im Schacht hängt? Wer bringt die Dämmung auf, wenn Teile davon schon im Werk angebracht wurden? Wer dichtet Wandanschlüsse im Bad ab, wenn Vorwand und Leitungen vormontiert sind, aber der Fliesenleger seine eigenen Vorstellungen hat? Diese Fragen müssen vorab geklärt sein. Viele Projekte vereinbaren deshalb ein Musterbad oder einen Musterstrang, den alle Gewerke gemeinsam aufbauen, bevor die Serie startet. Dort wird ausprobiert, fotografiert und festgehalten, wie der Ablauf funktionieren soll.

Ein weiterer Punkt ist der Transportschutz. Vorfertigung verlagert Arbeit ins Werk, aber das führt zwangsläufig zu längeren Transportwegen für fertige Bauteile. Wenn dabei eine Leitung knickt, ein Bauteil verbogen wird oder ein Anschluss beschädigt ist, kann das den Einbau verzögern. Sorgfalt bei Verpackung, Verladung und Lagerung ist daher kein Luxus, sondern Teil des Systems.

Was serielle Vorfertigung für deinen Berufsalltag bedeutet

Wenn du als Azubi oder Monteur in ein Projekt mit serieller Vorfertigung kommst, wirst du merken, dass sich dein Blick auf die Arbeit verändert. In der Werkstatt lernst du, nach Plan und in Wiederholung zu arbeiten. Du spürst, wie wichtig es ist, Maßketten einzuhalten, sauber zu pressen, Dichtungen korrekt zu setzen und Anschlüsse exakt zu positionieren. Jeder Fehler, den du beim ersten Modul machst, würde sich sonst in allen weiteren wiederholen – das motiviert, sorgfältig zu sein.

Auf der Baustelle wirst du zunehmend zum Schnittstellen-Profi. Du kontrollierst, ob das vorbereitete Modul mit dem Rohbau zusammenpasst, ob der Schacht die richtigen Maße hat, ob die Leerrohre und Kabelwege stimmen, ob die Brandschutzanforderungen erfüllt werden können. Du sprichst mehr mit Polier, Trockenbauer und Bauleiter, weil die Gewerke enger verzahnt sind. Und du dokumentierst: Fotos, Protokolle, Prüfwerte. Das alles gehört zur seriellen Arbeitsweise dazu.

Wichtig ist: Serielle Vorfertigung nimmt dem Beruf nicht seine handwerkliche Qualität. Du wirst weiterhin Pressverbindungen herstellen, Leitungen ausrichten, Dämmungen anbringen, Armaturen montieren, Anlagen in Betrieb nehmen und Fehler suchen. Der Unterschied liegt darin, wie oft du ähnliche Aufgaben machst, wie durchdacht sie vorbereitet sind und wie stark du Teil eines größeren, wiederholbaren Systems bist.

So kannst du serielle Vorfertigung Kunden und Kollegen erklären

Früher oder später wirst du mit skeptischen Stimmen konfrontiert. Kunden fragen vielleicht, ob das nicht billige Massenware sei. Kollegen sorgen sich, ob der Beruf industrialisiert wird. Hier hilft eine klare, einfache Erklärung.

Du könntest zum Beispiel sagen, dass serielle Vorfertigung bedeutet, dass der SHK-Betrieb viele Arbeiten in eine ruhige, kontrollierte Umgebung verlegt, in der sauberer und gleichmäßiger gearbeitet werden kann. Die Qualität wird dadurch eher höher als niedriger, weil jedes Modul geprüft wird, bevor es zur Baustelle geht. Auf der Baustelle selbst sinkt die Fehlergefahr, weil weniger improvisiert werden muss. Und am Ende profitieren alle: Der Bauherr von kürzeren Bauzeiten, der Kunde von einer gleichmäßigen Qualität in allen Wohnungen, der Betrieb von effizienteren Abläufen – und du selbst von einer klareren Struktur in deinem Arbeitsalltag.

Wenn du es kurz auf den Punkt bringen willst, kannst du es so formulieren: „Serielle Vorfertigung heißt: Wir bauen Bad, Strang oder Technikzentrum nicht jedes Mal neu, sondern entwickeln eine richtig gute Lösung – und setzen diese dann in Serie um. Dadurch wird die Qualität besser, der Bauablauf planbarer und unsere Arbeit sicherer und strukturierter.“

Damit erklärst du nicht nur, wie serielle Vorfertigung funktioniert, sondern auch, warum sie immer wichtiger wird – und warum du als gut ausgebildeter SHK-Monteur darin eine zentrale Rolle spielst.

Bild: ChatGPT/vO/SBZ Monteur

Bild: ChatGPT/vO/SBZ Monteur

Bild: ChatGPT/vO/SBZ Monteur

Bild: ChatGPT/vO/SBZ Monteur

Bild: ChatGPT/vO/SBZ Monteur

Vorfertigung – damit’s auf der Baustelle flutscht

Transport planen: Gewicht, Abmessungen, Hebepunkte und Wege (Treppe, Türbreiten, Fahrstuhl) vorab prüfen, ggf. in Module teilen.